要做好充電樁必須熟知充電樁散熱原理及散熱解決方案

首先,我們先來簡單了解一下充電樁的結構及材料的應用。

充電樁主要由內部元件、外殼材料、連接裝置及電線電纜等組成。內部元件的散熱風扇一般采用加玻纖的PBT或PPE;電源外殼一般用阻燃尼龍;斷路器一般用無鹵阻燃尼龍材料;直流樁內部金屬支架目前可以用超高玻纖增強材料或阻燃增強尼龍材料來代替。外殼材料一般選擇耐候性、阻燃性較好的材料,并且要方便配色,搭配建筑的材料。我們可以采用金屬外殼也可以是非金屬外殼。金屬外殼多指鈑金外殼,塑膠外殼多用PC、PC/ABS。而插座一般選用電絕緣性優良的阻燃PET、PA66系列。電線電纜的性能要求是:耐油耐候阻燃環保柔韌性好,目前國內采用的是CQC的標準。

充電樁散熱方案設計的重要性

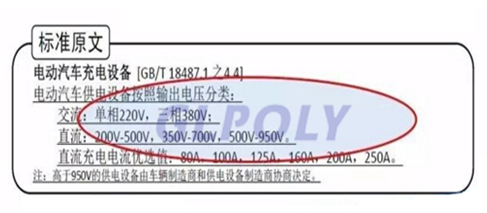

建設充電設施的目的是讓待充電車輛在較短時間內補充50-60%以上的電能,在實際應用中一般電動汽車使用直流快充,可在1~2H內充滿,而我們家中所使用的交流電只能使用慢充模式需要6-8h才能充滿。新能源汽車能否推廣的一個重要因素就是使用過程的便利性,因此對于電動汽車充電需求來說當然是越快越好,但是隨著充電速度加快,電流和電壓也會直線增高,這就導致了充電樁電感模塊功率增大。電感模塊、電源模塊等元件熱量快速且大量地產生。

充電樁充電過程中產生的熱量有多大?

為了直觀的給大家了解充電樁在正常工作時產生的熱值,我們以功率為60KW充電樁和通信電源柜做對比:

目前行業主流模塊效率標稱95%,以60KW系統為例,僅模塊散熱量就達到60*0.05*1000=3000W,這意味著充電樁在充電過程中,產生的熱量是同等體積條件下通信戶外機柜散出熱量的3倍。

由此可以看出充電樁在充電過程中產生熱量之大,若不及時散出,會造成極大地安全事故,因此,散熱問題是充電樁系統推廣建設必須解決的難題之一!

首先我們介紹一下溫升要求:

充放電裝置在額定負載下長期連續運行,內部各發熱元器件及各部位的溫升不超過表中的規定。

表 內部元器件極限溫升

|

部件或器件 |

極限溫升 |

|

功率開關器件 |

70 |

|

整流變壓器、電抗器B級絕緣繞組 |

80 |

|

與半導體器件的連接處 |

55 |

|

與半導體器件連接處的塑料絕緣線 |

25 |

|

母線連接處銅與銅 銅搪錫----銅搪錫 |

50 60 |

首先我們介紹一下溫升要求:

充放電裝置在額定負載下長期連續運行,內部各發熱元器件及各部位的溫升不超過表中的規定(表)。

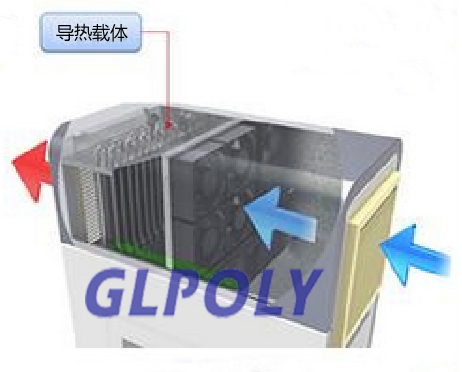

目前充電樁常規采用的散熱方式多為散熱風扇。

優點:成本低,安裝簡便,能耗較少;

缺點:戶外灰塵易進入柜內污染精密元器件;若發熱體散熱不強,熱量易積聚在發熱體內,即使外界散熱力度再大,效果都有限;不利于輕型集成設計。并且箱體的進出風口會帶來塵埃、腐蝕性氣體、濕氣等干擾。

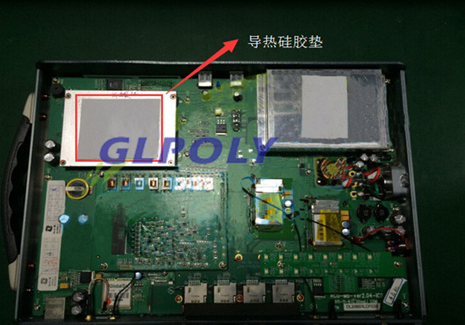

充電樁導熱硅膠片的應用:

導熱硅膠片可將電感模塊內發熱部件快速傳導至電源鋁制外殼,從而降低電感模塊內的溫度;同時,利用充電樁導熱硅膠片高彈性的特點起到防震減震的作用。

核心芯片導熱硅脂的應用:

縱觀任何電子設備芯片無疑是最大發熱量部件,而芯片與散熱器兩者的縫隙存在熱阻,影響芯片散發出的熱量的傳導。由于導熱硅脂是膠狀物,能很好地填滿這些縫隙,加之其良好的導熱性和絕緣性,增大了散熱面。因此成為了充電樁各部件芯片導熱材料的最佳選擇。

灌封膠在充電樁上的應用:

許多充電樁需要建設在戶外使用,防水等級要求極高。在改建或裝配的充電樁用時,使用高效的阻燃導熱性灌封硅膠。其防水,防塵,耐高低溫等諸多特性可以保護電源模塊及其他電子元器件的灌封保護。,更為重要是提升了其安全性和使用壽命。

GLPOLY應用于充電樁上的高分子導熱材料有充電樁導熱硅膠片XK-P系列,導熱系數1.0-7.9W,具有高導熱、高絕緣、超高耐電壓、低滲油率、高可靠度、高壓縮及回彈性、柔軟自黏、易施工等特性;充電樁絕緣導熱薄材XK-F系列,導熱系數0.8-5.8W,厚度為0.1-0.3mm,此產品高導熱,高絕緣,低熱阻,表面的高平坦性即使低壓下使用都可以達到低接觸熱阻;另外還有非硅導熱硅脂及非硅導熱灌封膠等,歡迎來電咨詢0755-27579310.